钛合金轧制技术

来源: 中国金属学会 发布时间:2024-06-27

一、研究的背景与问题

钛合金作为具有密排六方结构的难变形金属具有导热性能差、热加工的变形抗力大、塑性低、热加工温度范围窄等特点。钛合金具有优异的抗疲劳性、抗腐蚀性、常温和高温下都具有很高的强度,典型品种如:TC4、 TC11、TC18、 TA15、TB13等,广泛用于航空、化工、石油、造船等领域,在超导材料、形状记忆材料、吸气储氢材料等领域中发挥着重要的作用。

钛合金材料变形复杂,传统的加工模式仍然停留在多火锻造、多火轧制、横列式低速生产等效率低下的状况。其人工干预度高、加工过程随时中断,装备水平落后,没有形成智能化、规模化生产,且产品性能稳定性差,目前尚未形成完善的高效加工模式。

在钛合金棒线材应用领域当中,产品的规格组距范围广,从线材到大规格棒材均有需求。采用尽量少的热加工工序,实现多规格、多品种、高效低耗的生产,解决传统模式钛合金的热加工难点,是目前钛合金加工领域亟待解决的问题。

1、大规格棒材无法直接轧制开坯的问题

钛合金大规格棒材,目前采用锻造方式生产,没有采用开坯轧制的主要原因:

(1)钛合金锭的铸态组织塑性差,开始阶段不适合进行大压下,只能采用轻锻方式,待铸态组织破碎后才可进行大变形。如果采用轧制方式生产,压下量小,需要多道次轧制,会导致轧制的稳定性降低。

(2)不同材料的延展特性相差悬殊,有些牌号宽展很大,有些牌号宽展很小,采用同一套孔型轧制生产,难度很大。

(3)材料变形抗力大也是限制变形量的一个重要客观因素。

锻造开坯可以避免上述问题,但其缺点也很明显:

(1)效率低。从冶炼到成材交货,生产周期需要1个月甚至更长时间,占用企业的流动资金很大,如果采用轧制生产,生产周期可缩短一半以上。

(2)能耗高。锻造工序需要多火次的回炉-加工-回炉-加工多个周期循环,既消耗能源又增加人工成本。

因此,部分产品采用轧制代替锻造,实现“以轧代锻”,是大规格钛合金亟待解决的问题。

2、小规格线材盘卷重量小的问题

钛合金的热加工温度范围窄,热轧期间,随着轧制时间的延长,轧件温度降低到一定程度后就无法进行轧制。受此因素影响,线材产品的盘卷重量均不是很大。以最难生产的钛合金线材为例,目前国内常规做到50~70kg/卷,产品盘重小,70kg以上同卷机械性能稳定性差,不同盘卷之间机械性能差异大,不能满足航空航天等高端领域的需求。

3、钛合金生产兼容差的问题

不同钛合金的变形程度、变形速度受到材料的组织状态、变形温度、变形时间等多因素影响,轧制工艺及制度不同,需要考虑不同钛合金的轧制孔型、轧制规程等的生产兼容性。同时考虑到适应市场需求生产的灵活性,需要一条生产线,既满足钛合金的生产,又适用镍基合金等难变形金属和普通高合金材料的生产。

二、解决问题的思路与技术方案

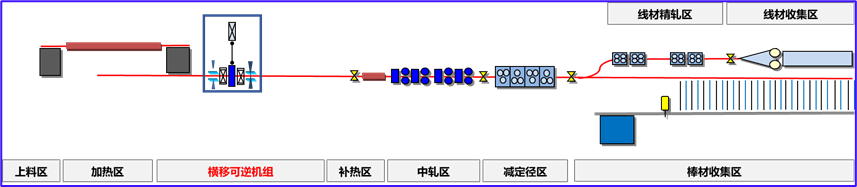

将产品组距进行划分:Φ85-350mm在大棒线生产,Φ85mm以下规格在小棒线生产。然后针对不同生产线所面临的问题,采用不同的解决思路。

1、“以轧代锻”新工艺,实现大规格棒材以轧代锻,锻轧结合

开发大型二辊可逆轧机,实现大规格棒材的以轧代锻。部分材料取消锻造工序,采用高效稳定轧制技术直接轧制,并在横移可逆轧机上快速高效轧制出大棒材产品。

2、“一火成材”高效轧制新模式,增大小规格线材盘卷重量

根据实验确定钛合金的变形特性,采用近恒温轧制理念,开发出快速横移可逆轧制技术和灵活孔型技术,实现钛合金大盘重线材“一火”热轧生产。

3、高效兼容的钛合金生产模式

根据材料的可加工速度,选择合适的脱头断面,合理调整小延伸轧机道次速度的变化范围,实现钛合金、镍基合金及普通高合金材料的结合,在同一条生产线实现多产品的轧制。确保经济效益最大化。

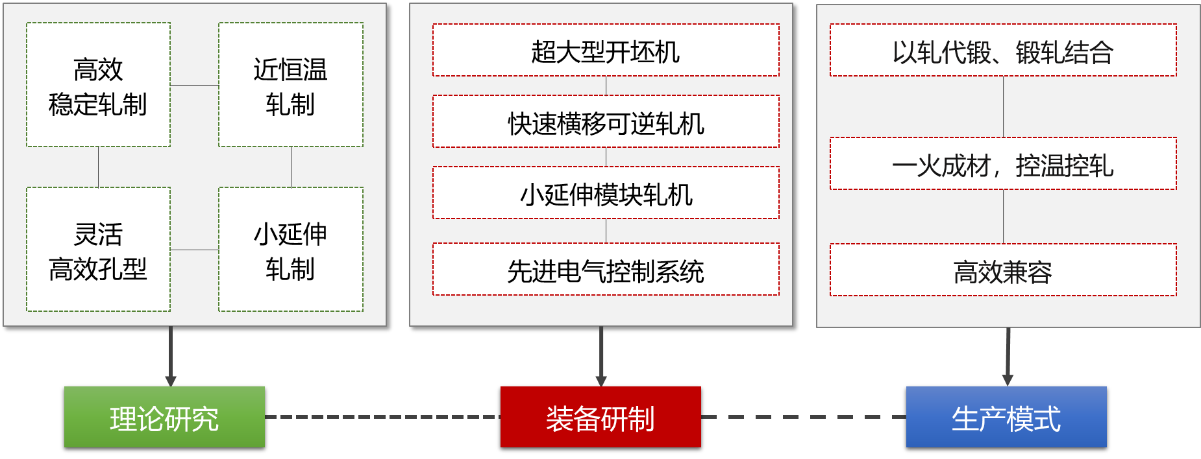

中冶京诚研发团队制定了“基础理论研究+关键装备和技术开发+生产应用推广”相结合的总体思路,通过技术攻关,实现用自动控温控轧生产钛合金的加工方式,解决了多火锻造和横列式轧制加工成本高、成材率低、表面质量差、批次稳定性差、自动化程度低的业界难题,攻克了轧制工艺方法、高精轧制装备、智能化电气控制系统等多个环节的关键核心技术。

图1总体研发思路

三、主要创新性成果

1、自主开发超大断面钛合金“以轧代锻、锻轧结合” 超常规道次、柔性化稳定轧制新工艺。

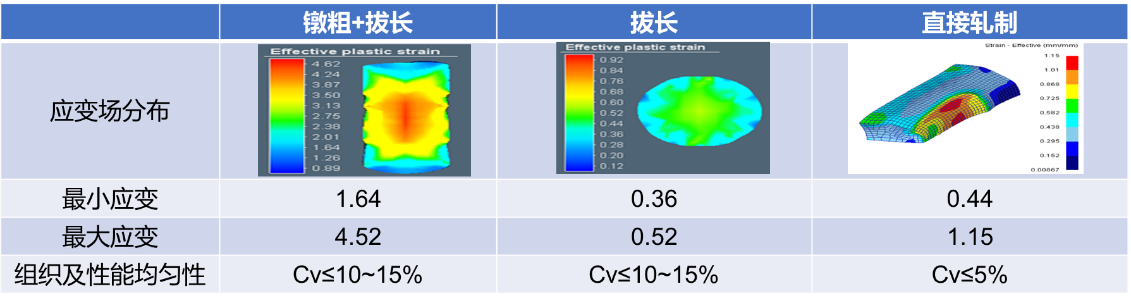

研究大断面坯料的锻造和直接轧制成型过程,分析对比两种模式在消除铸态组织缩孔、修复铸态组织裂纹、晶粒细化的质量控制。对于相同的坯料和成品,直接轧制的温度均匀性最好,同时直接轧制过程由于存在限制宽展变形,轧制工艺比纯拔长锻造工艺心部应变更大,适合轧制代替锻造。另外,轧制过程中增大压缩比到4以上,并适当控制每道次的压下量,成品质量可以达到锻造效果。

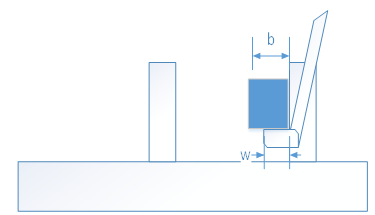

图2 应变场及应变和渗透性参数

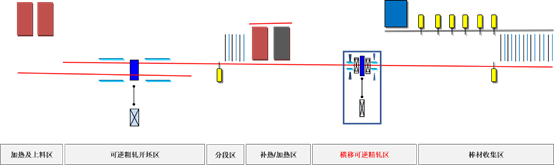

本成果开发出超大型1350开坯机+大型快速横移可逆轧机,实现了大规格棒材的以轧代锻、锻轧结合,部分材料取消锻造工序,采用高效稳定轧制技术直接轧制,并在横移可逆轧机上快速高效轧制出大棒材产品。解决了大断面锭的锻造开坯和成圆,及多火次长流程工序复杂、能耗大、表面处理成本高的问题,取得了最大Ø900mm圆锭轧出Ø85~350mm的世界记录。

图3 大规格棒材“以轧代锻、锻轧结合”新工艺

航空级钛合金变形特性相差大,对于强度大和摩擦系数低的材料,受到加工工艺和自身材料特性的影响,开发大圆锭超常规道次稳定轧制成套技术,以小变形消除铸态组织,然后再施以渗透性0.7以上的多道次大压下,芯部应变达到0.44~1.15,按工艺理念柔性化多种自动翻钢方式,实现以轧代锻。同时,本技术打破常规、开拓思路,开发出对中装置多结构组合形式,机前对中装置与轧机间有设置滚动导卫的空间,机后对中装置有扶正轧件的功能,既实现箱型孔多道次轧制的需求,又实现开坯机的极限出圆Ø85,大大提高了横移可逆轧机的使用效率。产品性能国军标2级,成材率提升至81.4%,加工成本降低了40%。

图4 超常规道次、柔性化轧制

2、开创航空级钛合金“一火成材”高效轧制新模式。

航空级钛合金的热加工温度范围窄,热轧期间,随着轧制时间的延长,轧件温度降低到一定程度后就无法进行轧制。受此因素影响,线材产品的盘卷重量均不是很大。

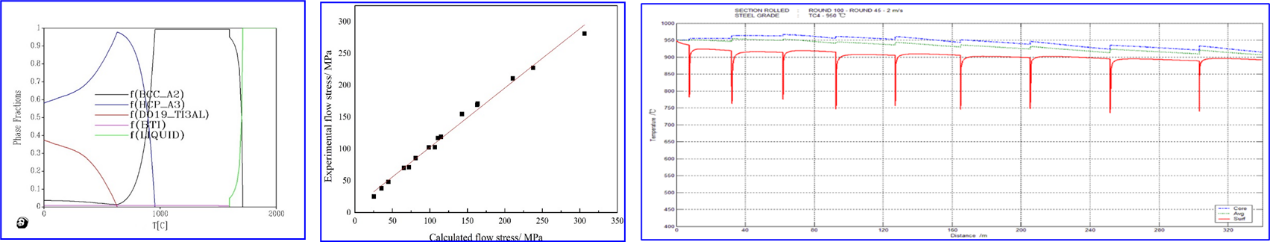

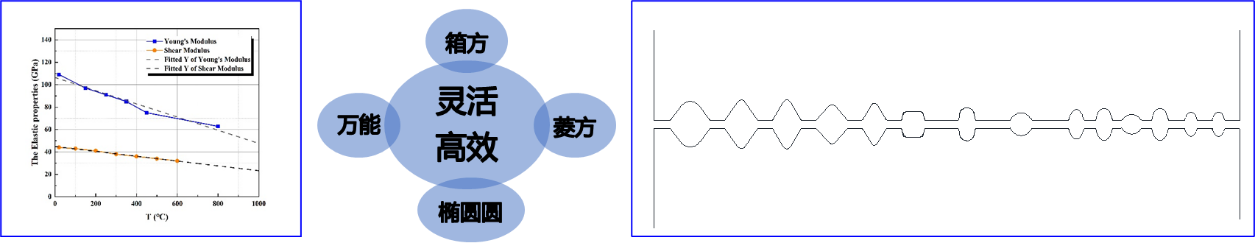

本成果创新引入的近恒温轧制理念,在热加工图的指导下,运用变形量、变形速度、轧制周期等因素,得到钛合金的近恒温轧制温曲线,采用灵活高效的孔型系统,实现不同钛材在同一套孔型上的共用,为航空级钛合金高效兼容生产提供了理论依据。

图5应力-应变曲线_高温变形抗力预测值与实测值_近恒温轧制温度曲线

图6高温热物性参数_灵活高效孔型_高效兼容孔型系统

本成果创新开发出快速横移可逆机组+连轧机组+精密轧机+模块轧机的成套近恒温轧制技术和装备,有效控制变形过程的温度场,开发出速度控制、小延伸轧制及控制冷却成套先进工艺,实现了多品种小批量航空级钛合金棒材及大盘重线材的“一火成材”,解决了横列式轧机劳动强度大、人员投入多,成材率低、自动化程度差的问题,实现了Ø6.5~15mm盘卷和Ø15~100mm棒的批量生产。取得了钛合金单卷盘重由70kg到200kg的历史性突破,超细晶粒度13~14级,丝材同卷性能波动≤20MPa,解决了航空级高端紧固件严重依赖进口的“卡脖子”问题。

图7 小规格“一火成材”新模式

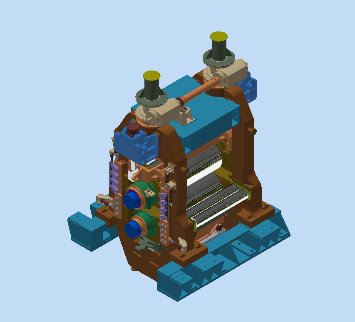

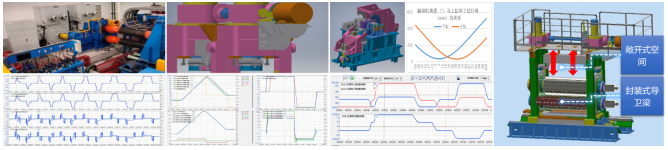

3、开发出世界最大的BDM850成套轧制装备及控制系统。

针对大断面钛合金轧制装备空缺和设计难题,基于航空级钛合金热加工变形抗力大及快速横移可逆理念,国际首创大规格BDM850快速横移可逆轧机,实现了最短道次间歇,减少了轧制周期,减少了劳动强度,提高了轧制效率,满足了大轧制力及近恒温轧制的要求,成功解决了困扰大轧机横移所产生的稳定性、不均匀磨损和产品精度等问题,开创了航空级钛合金高效轧制新模式和新装备。为突破传统锻造生产模式、实现钛合金高效生产提供了先进的装备保障。

图8 BDM快速横移可逆轧机

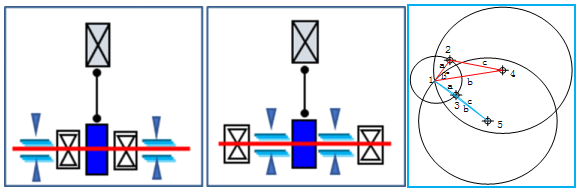

本成果创新引入快速横移可逆轧制理念,柔性匹配轧机横移、抛钢、翻钢及轧件的直线供给,横移可逆轧机数量及翻钢机械手和对中装置的位置,结合坯料的大小和长度,按照工艺制度的不同需求,灵活柔性配置。

图9柔性匹配横移可逆轧机装备

大型横移轧机装备静压大、负荷大,同时要求横移、轧制及产品精度高、作业率高,本成果创新设计出双高速电机同步驱动、辊缝与平衡主从跟随、翻钢机械手柔性跨极点无扰动切换及封装式导卫等成套技术,使轴向承载能力提升10%,零部件寿命提高了20%,轴向窜动<0.2mm,产品精度优于1/3DIN,实现了开坯机的极限出圆Ø85∽Ø36mm,15min整体快速更换,降低了劳动强度,作业率提升1倍。

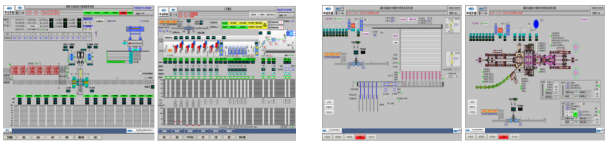

图10 横移可逆轧机成套技术

电控系统是轧制装备及生产稳定运行与实现工艺效果的“神经中枢”,本成果自主开发了航空级钛合金全流程全自动控制系统。深度适配航空级钛合金复杂多变的轧制工艺,结合任意道次自动起轧、及强大的自适应模拟轧制,动态多向实时监测钢温、速度、设备状态及轧制过程,实现了全流程控温控轧自动化生产。解决了传统钛合金棒线材生产自动化程度非常低和锻造工艺造成的成品质量不稳定和产量低的问题,实现了生产过程的高度自动化和智能化,成品的高精度和高一致性,以及产能的倍增。

图11全流程全自动控制系统

图12任意道次起轧、全自动时序模拟及智能化生产平台

与国内外同类技术对比

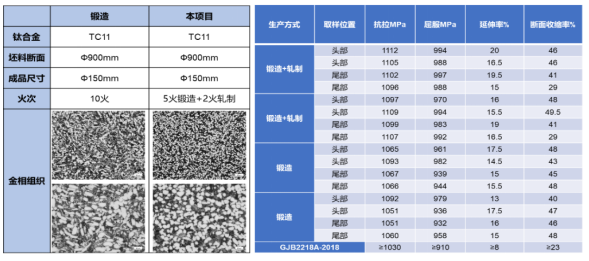

(1)大规格优势对比:组织性能和力学性能对比,锻轧性能比纯锻造的平均高约50Mpa,且性能数据稳定,头尾几乎无差异。

表1 大规格优势对比

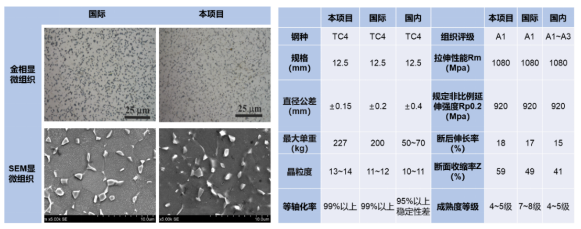

(2)小规格优势对比:盘重最大、超细晶粒、一致性高,提前实现了 2021年国家《重点新材料首批次应用示范指导目录》中的单卷≥100kg 的目标,打破国外技术垄断,引领了国内航空级钛合金生产新模式。

表2 小规格优势对比

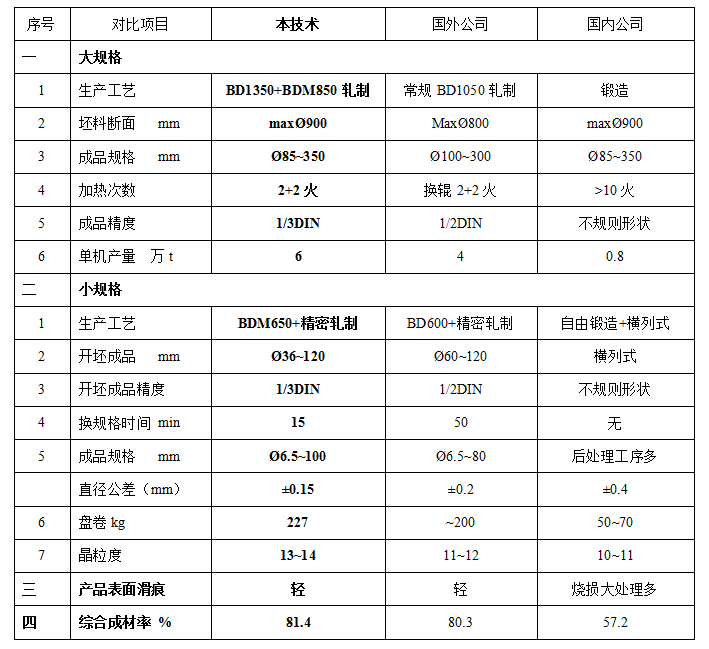

(3)装备及生产模式对比:

表3装备及生产模式对比

该成果于2020年在陕西天成航空材料有限公司,以EPC总承包方式,建成了年产1万吨的大棒、小棒及盘卷全规格钛合金生产线。并已成功推广到山西太钢等多个生产企业,其生产的钛合金、笔尖钢、镍基合金等产品广泛应用于中航工业、中国兵器等20余家制造企业,培育了新的产业链。实现了关键核心材料的进口替代,提高了国家关键战略材料综合保障能力,引领了国家新材料产业的发展方向。

该成果已申请专利34项(发明24项)、登记软著5项、发表论文8篇。被列入“2021年世界钢铁工业十大技术要闻”,被评为北京优秀青年工程师创新工作室,并荣获2023年中冶集团科学技术、第四届现代工业企业科技创新成果一等奖,荣获2022年冶金科学技术奖、有色科学技术奖、五矿集团科技进步奖、冶金行业工程计算机软件优秀成果等四项一等奖。

来源:中冶京诚工程技术有限公司

版权与免责声明

【1】本网站凡注明“学会秘书处”的所有作品,版权均属于四川省金属学会所有,未经书面授权,任何媒体、网站或个人不得转载、摘编或利用其它方式使用上述作品。已经本网站协议授权的媒体或网站,应在授权范围内使用上述作品,并注明“来源:四川省金属学会”。违者本网站将追究其相关法律责任。

【2】本网站凡注明“来源:XXX(非学会秘书处)”的作品,均转载自其它媒体,登载此作品出于传递更多信息之目的,不代表学会观点或证实其描述,不对其真实性负责。作品内容仅供参考,如转载稿件涉及版权等问题,请在两周内来电或来函与四川省金属学会联系。